| 机舱设备与塔架 |

| Nacelle Equipment and Tower |

机舱是风力发电机核心所在,风轮旋转机械能在这里转换成电能。水平轴风力发电机机舱里主要设备有主传动轴、齿轮箱、发电机、刹车装置、机架、控制设备等。 |

| 1. 风力机主轴 |

| 1.1 主轴 |

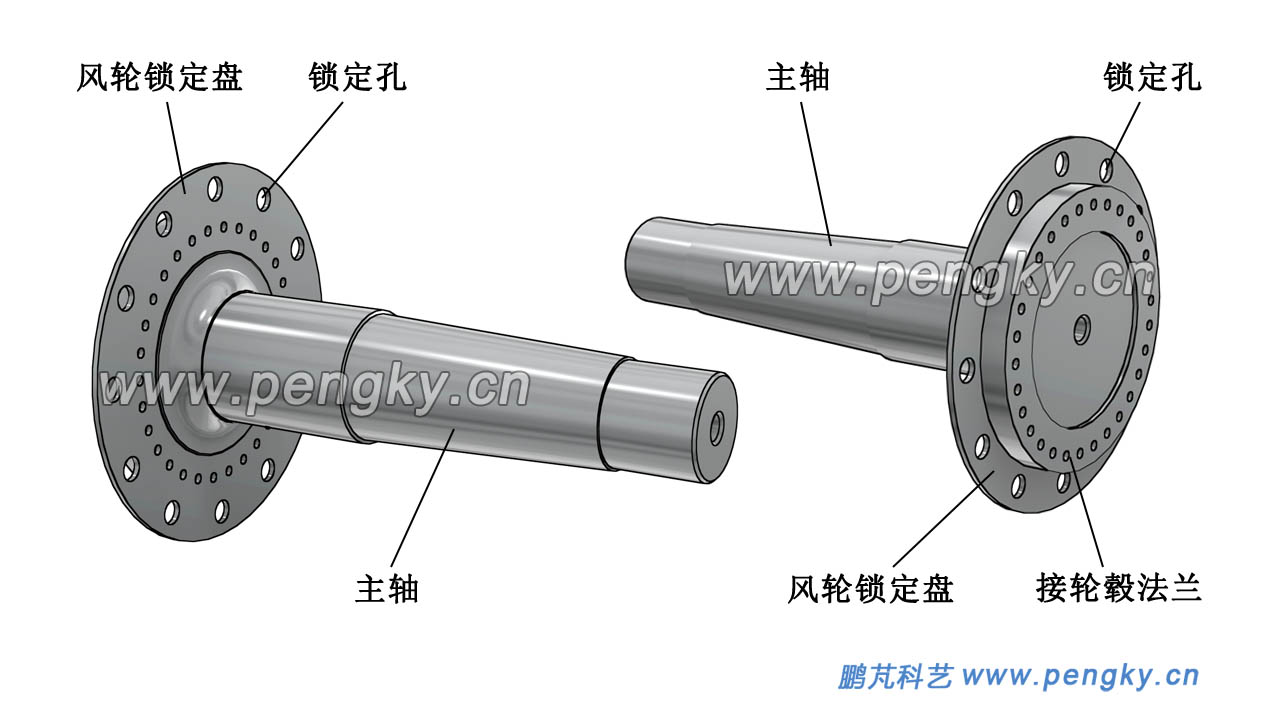

风力机主轴就是风轮的轴,风力机的增速齿轮箱与发电机安装在机舱内,风轮通过风力机主轴与齿轮箱联接,主轴不但要传输风轮转动的力矩,还要抗拒风轮的摆动,由硬质不锈钢制作。风力机主轴前端有轮毂联接法兰,尾端联接齿轮箱。主轴轴心有通孔,是变桨机构控制电缆、油路或机械杆的通道,主轴主要有柱状主轴与锥状主轴2种,见图1。 |

| 图1 风力机主轴 |

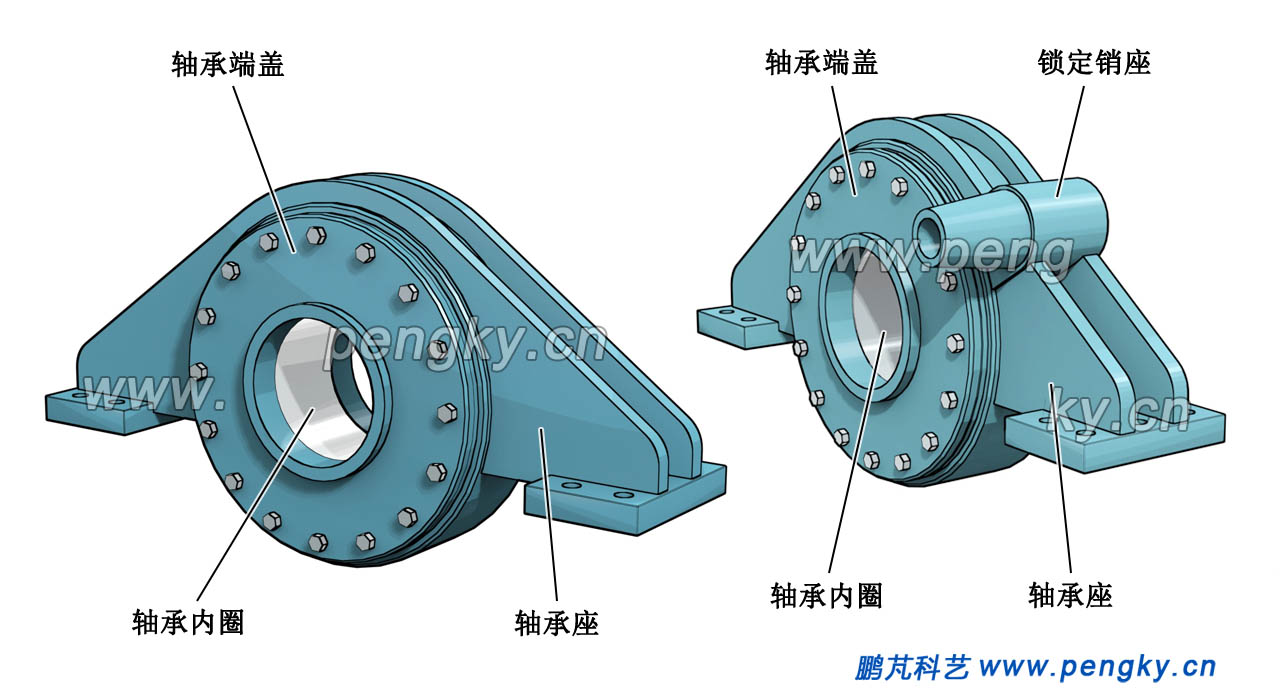

为了风力机在安装与检修时锁定主轴不让转动。在在主轴轴承座或机座上安装有锁定装置,锁定装置有锁定销,把锁定销插入主轴锁定盘的锁定孔,就锁定了主轴。大型风力机的主轴前端都安装有风轮锁定盘,图2是有锁定盘主轴二个方向的视图。 |

| 图2 带锁定盘的风力机主轴 |

超大型风力发电机的主轴采用大直径空心结构,参见半直驱风力发电机课件。 |

| 1.2 主轴轴承 |

主轴通过轴承安装在机舱底座上,图3是风力机轴承的外观图。 |

| 图3 风力发电机主轴轴承 |

图3左边是风力发电机组主轴轴承外观图,主轴轴承由轴承座与安装在内部的调心滚子轴承组成。轴承座安装在机座上,主轴从轴承中穿过,主轴与滚子轴承內圈紧固联结。轴承与轴的安装见水平轴风力发电机组传动链总成装配课件。 前面介绍了有锁定盘主轴,锁定盘要用锁定销锁定,锁定销安装在主轴轴承座上或机座上,图3右边是带锁定销座的主轴轴承。 超大型风力发电机的主轴轴承采用“TRB+TRB”轴承布置结构,参见半直驱风力发电机课件。 |

| 1.3 风力机主轴的安装布置 |

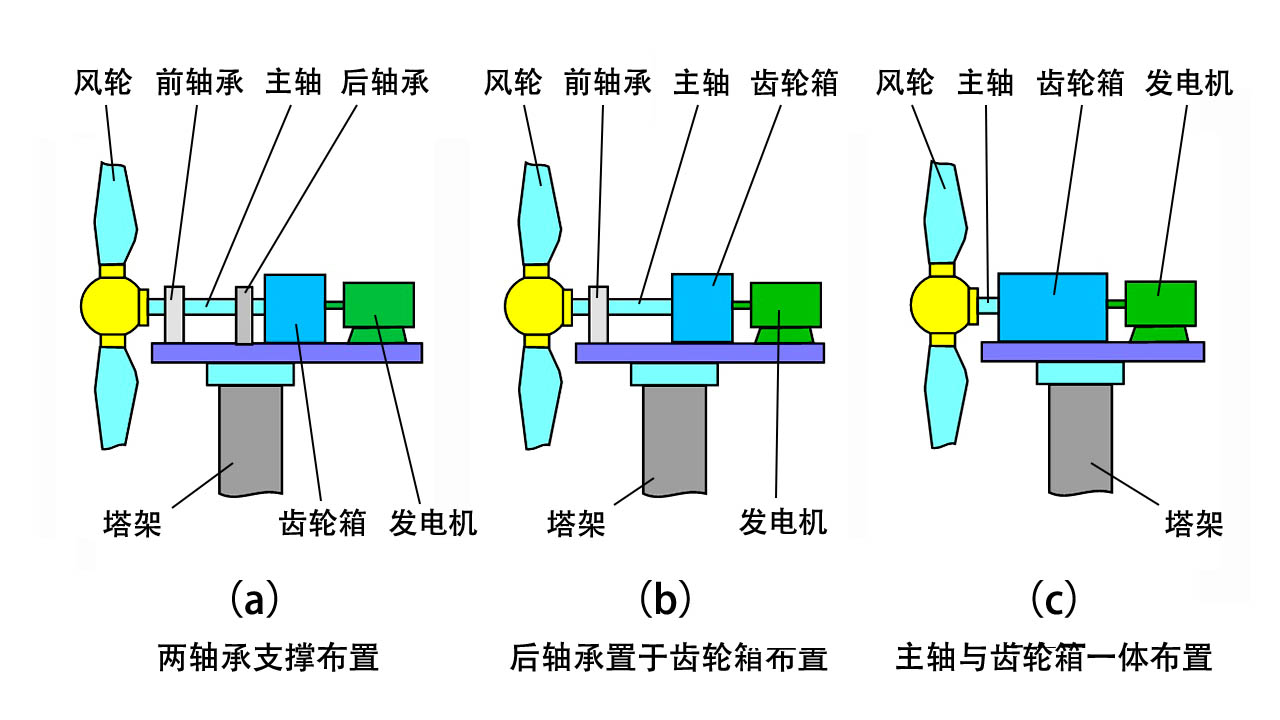

一般机组的主轴布置有三种形式,见图4。 |

| 图4 风力发电机组的主轴布置形式 |

(a) 主轴由两个轴承支承,一般称为两点式支撑,称为挑臂梁结构。 (b) 主轴使用一个轴承支承,后轴承置于齿轮箱内,为悬臂梁结构。 (c)齿轮箱轴直接轮毂,在半直驱风力发电机常用,小微型风力发电机也用。 图1中的圆锥形主轴多属于悬吊支承主轴,是风力发电机用得最多布置方式。在超大型风力发电机组中采用两点式支承主轴。 |

| 2. 风力机齿轮箱 |

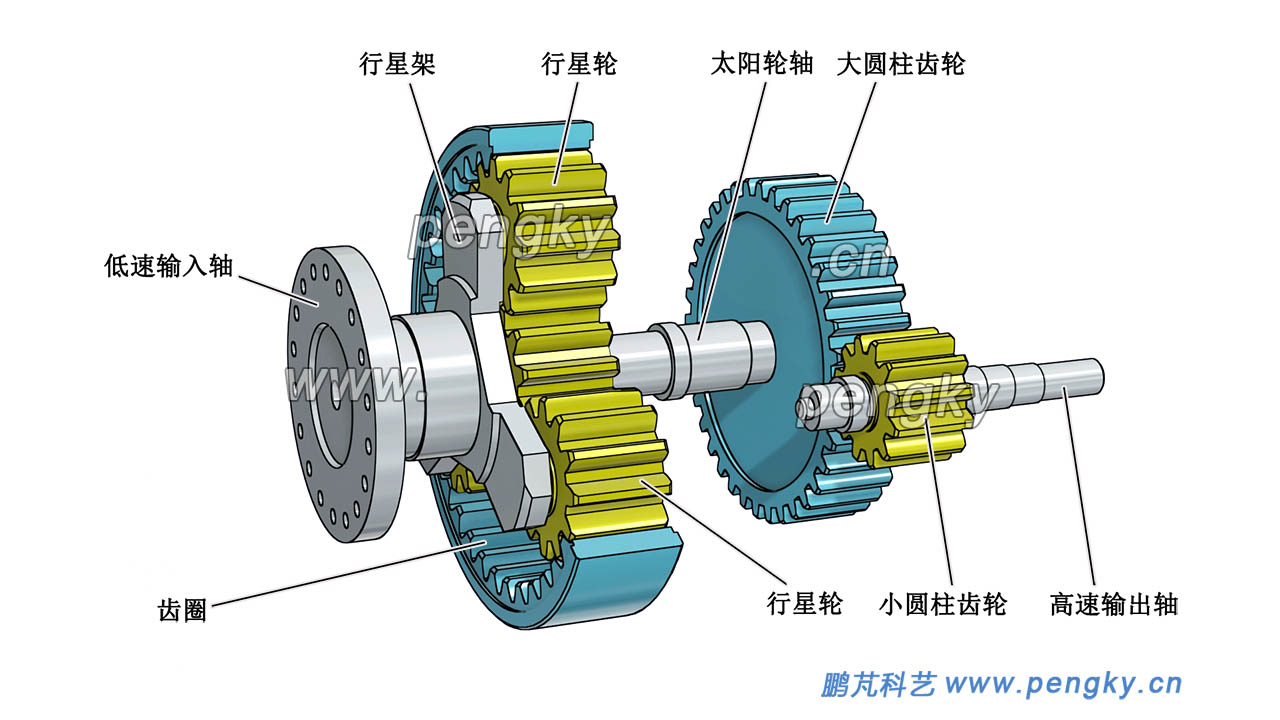

由于发电机转速高,二极三相交流发电机转速约每分钟3000转,四极三相交流发电机转速约每分钟1500转,六极三相交流发电机转速约每分钟1000转,而风力机风轮转速低,小型风力机转速每分钟最多几百转,大中型风力机转速约每分钟几十转甚至十几转。这么大的转速差别,风轮只有通过齿轮箱增速才能使发电机以额定转速旋转,增速比一般为几十倍至一百多倍。 齿轮变速主要有两种形式,一种是圆柱齿轮变速,一种是行星齿轮变速,风力机的齿轮增速箱增速比较大,多采用二级行星齿轮增速或一级行星齿轮加一级圆柱齿轮增速,大增速比的采用二级行星齿轮增速加一级圆柱齿轮增速。圆柱齿轮增速箱的输入输出轴不在同一轴线上,行星齿轮增速箱的输入输出轴则在同一轴线上。行星齿轮增速箱变比大、体积较小,故行星齿轮增速在风力机中是用得最多的增速方式。图5是一级行星齿轮与一级圆柱齿轮结合的增速装置模型。 |

| 图5 一级行星齿轮加一级圆柱齿轮增速 |

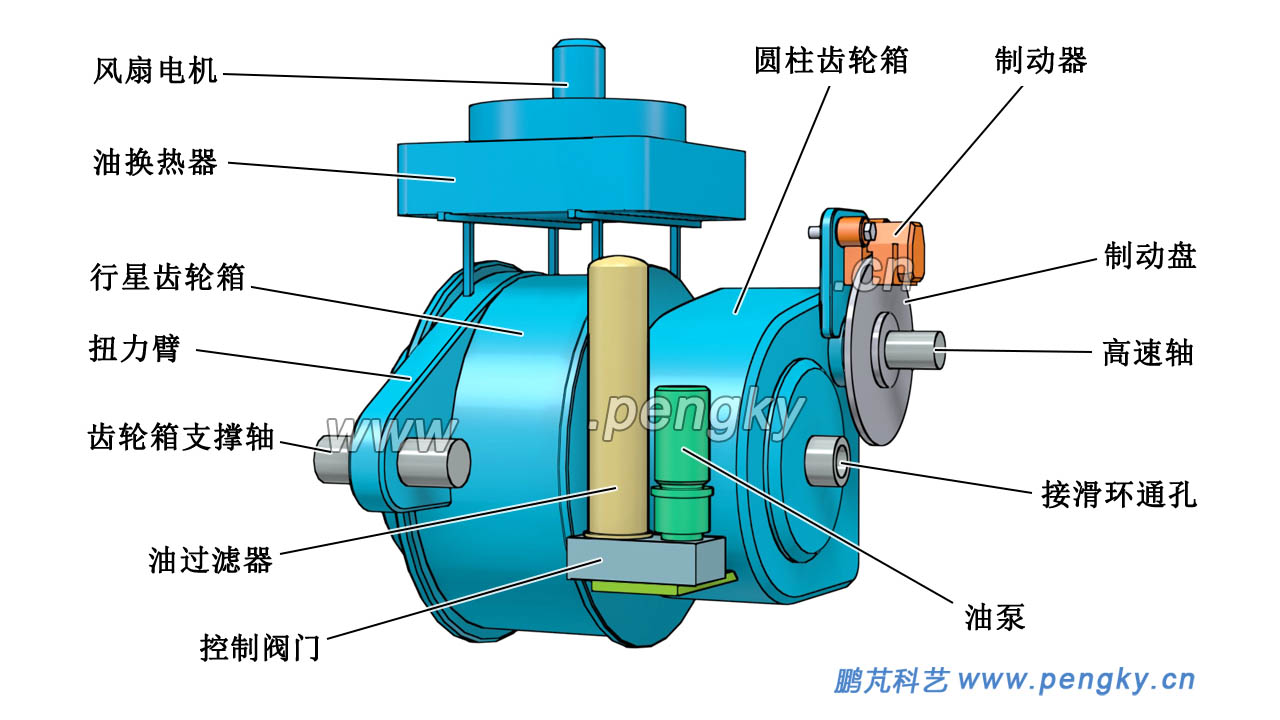

图6是一个风力发电机组的齿轮箱外观图,齿轮箱低速轴端是连接风力机主轴(风轮轴),增速后由高速轴输出,联接到发电机。 |

| 图6 风力发电机齿轮箱与胀紧联接套 |

齿轮箱由2级行星齿轮传动加一级圆柱齿轮传动,低速轴是第一级的行星架的轴,风轮主轴将插入低速轴的内孔进行联结。圆柱齿轮的输出轴是齿轮箱的高速轴。多数风力机增速箱的低速轴是管状的,直通齿轮箱后部,轴中部通孔用于向轮毂传输变桨信号与动力的管线通过。扭力臂用来支撑齿轮箱,扭力臂穿有支撑轴,通过齿轮箱支撑座安装在风力机机架上。 由于风力机的工作环境恶劣,对制作齿轮箱的材料与工艺要求很高,同时对对齿轮箱的润滑系统要求也很高。关于齿轮箱的内部结构参见风力发电机的齿轮箱课件。 图7是齿轮箱侧后面图,在高速轴上有制动盘(刹车盘),在齿轮箱机壳上有制动器(刹车钳),当制动器夹紧制动盘时,高速轴被制动,风力机停止转动。 齿轮箱运转时,由于摩擦会产生热量,高温会损坏齿轮。在齿轮箱内注上润滑油,润滑油可减小齿轮间的摩擦,提高齿轮箱运转效率,还可以对齿轮进行蒋温。齿轮箱配有润滑油站与热交换器,相互间有油管连接。润滑油站由油泵,过滤器,控制阀门组成。在油泵推动下,齿轮箱内的高温油经过滤器后到油热交换器散热,然后回到齿轮箱。齿轮箱的润滑系统参见风力发电机的齿轮箱课件风力发电机齿轮箱的润滑。 |

| 图7 风力发电机齿轮箱后侧 |

| 多数风力机齿轮箱配有胀紧联结套(简称胀紧套),用来和风轮主轴联结。胀紧套由外环、内环与6个螺栓组成,其结构与工作原理见风力机传动系统与轮毂课件胀紧联结套 。图8是主轴与齿轮箱联结图。 |

| 图8 胀紧套联结的主轴与齿轮箱 |

胀紧套的主要优点是在严重超载时,会失去紧固的联结作用,保护设备不受损害。另外胀紧套联接松卸方便,方便风力机的维修;胀紧套具有良好的互换性。 |

| 3. 发电机 |

大多数风力发电机采用三相交流发电机,因其有效率高体积小的优点,在微型、小型风力发电机中也有些采用爪极发电机。根据不同的运行模式,有用同步发电机的也有用感应发电机的。目前风力发电机组的主要运行模式有以下几种: 定浆变速 风轮叶片是固定的,发电机的转速随风速而变,只要能发出电即可,在小型离网运行(不并网)的风力发电机用得较多,多采用永磁同步发电机,多数情况下将发出的电整流后给蓄电池充电,或逆变成稳定的交流电供电器使用。 变浆定速 大中型风力发电机多工作在并网状态,要求发出的交流电频率稳定为50Hz,电压要也要与电网相同,由于风速变化频繁,采用变浆距角的方法控制风轮转速尽量稳定(只在较小的范围内波动),采用笼型感应发电机发电,在发电机转速变化不大时可输出稳定的50Hz交流电,达到直接并网目的。但变桨对风力发电机转速控制效果并不理想,定桨运行时使风力机经常运行在效率不高的状态。 变速变浆 近些年来由于电力电子与电脑控制飞速发展,风力发电广泛采用“变速/恒频”的工作方式,风轮不再限制在固定转速,可在较宽的转速范围内运行,由同步发电机发出的电经整流后再逆变成频率稳定的交流电输送到电网,这样可使风力发电机工作在最高效率,变浆主要是为了在超出额定风速时对电机功率进行调节,这就是变速恒频方式。 目前流行的双馈风力发电机组与直驱风力发电机组是运行在变速恒频方式。双馈风力发电机组采用绕线转子感应发电机,参见双馈风力发电机的结构。直驱风力发电机组采用多极永磁发电机,参见外转子直驱式发电机。 发电机的结构型式有多种,其内容超出本节范围,有关发电机的原理与结构知识请到发电机原理与构造栏目与直驱式风力发电机栏目观看。 |

| 4. 联轴器 |

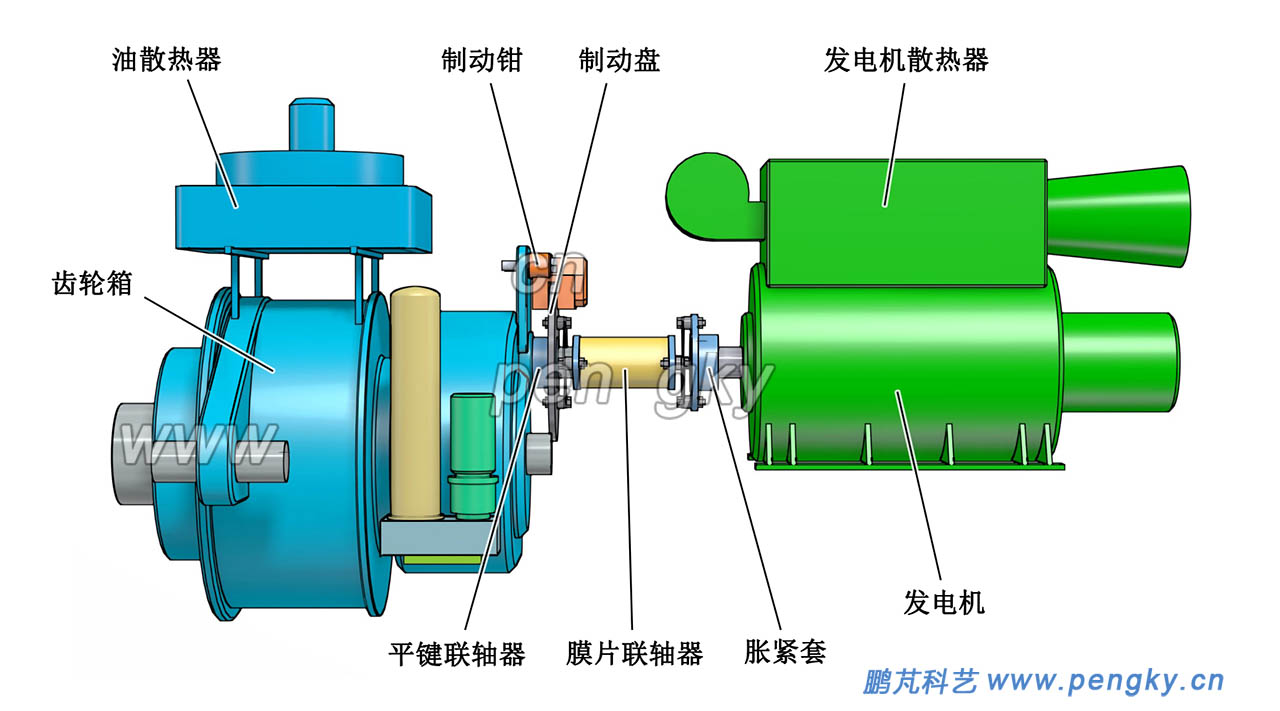

齿轮箱高速轴与发电机轴联结,由于二轴最简的轴线不可能稳定的对齐,两者间采用柔性联结,通常采用膜片联轴器联结,有关膜片联轴器的结构与工作原理请见风力机传动系统与轮毂课件联轴器与制动器。图9是用膜片联轴器联结齿轮箱与发电机。 |

| 图9 膜片联轴器联结齿轮箱与发电机 |

| 5. 轮毂 |

轮毂是固定叶片的基座,叶片安装在轮毂上组成风轮,叶片通过轮毂与主轴固定联结,叶片的变桨机构安装在轮毂上。图10是球形轮毂,轮毂上的三个变桨轴承法兰可以安装3个变桨轴承与3个叶片,左图是球形轮毂外形图,右图是安装在主轴上的轮毂。球形轮毂的结构见风力机传动系统与轮毂课件轮毂的结构。 内齿轮电动变桨距系统的变桨驱动机构安装在球形轮毂内,参见水平轴风力发电机组轮毂变桨总成装配。 |

| 图10 主轴与球形轮毂 |

图11是三圆柱形轮毂,也称三叉形轮毂,可以安装3个叶片,右图是三圆柱形轮毂外形图,左图是安装在主轴上的轮毂。叶片的变桨轴承固定在轴承法兰上,用来安装3个叶片。三叉形轮毂结构见风力机传动系统与轮毂课件轮毂的结构。 液压变桨距系统与外齿轮电动变桨距系统多采用三圆柱形轮毂,参见风力机的独立变桨距系统的轮毂的结构。 |

| 图11 三圆柱形轮毂 |

在轮毂内安装变桨驱动系统参见《水平轴风力发电机组轮毂变桨总成装配》课件。 图10中的球形轮毂安装了3个叶片,构成3叶风轮,见图12。 |

| 图12 3叶片风轮 |

| 6. 机舱主要设备组成 |

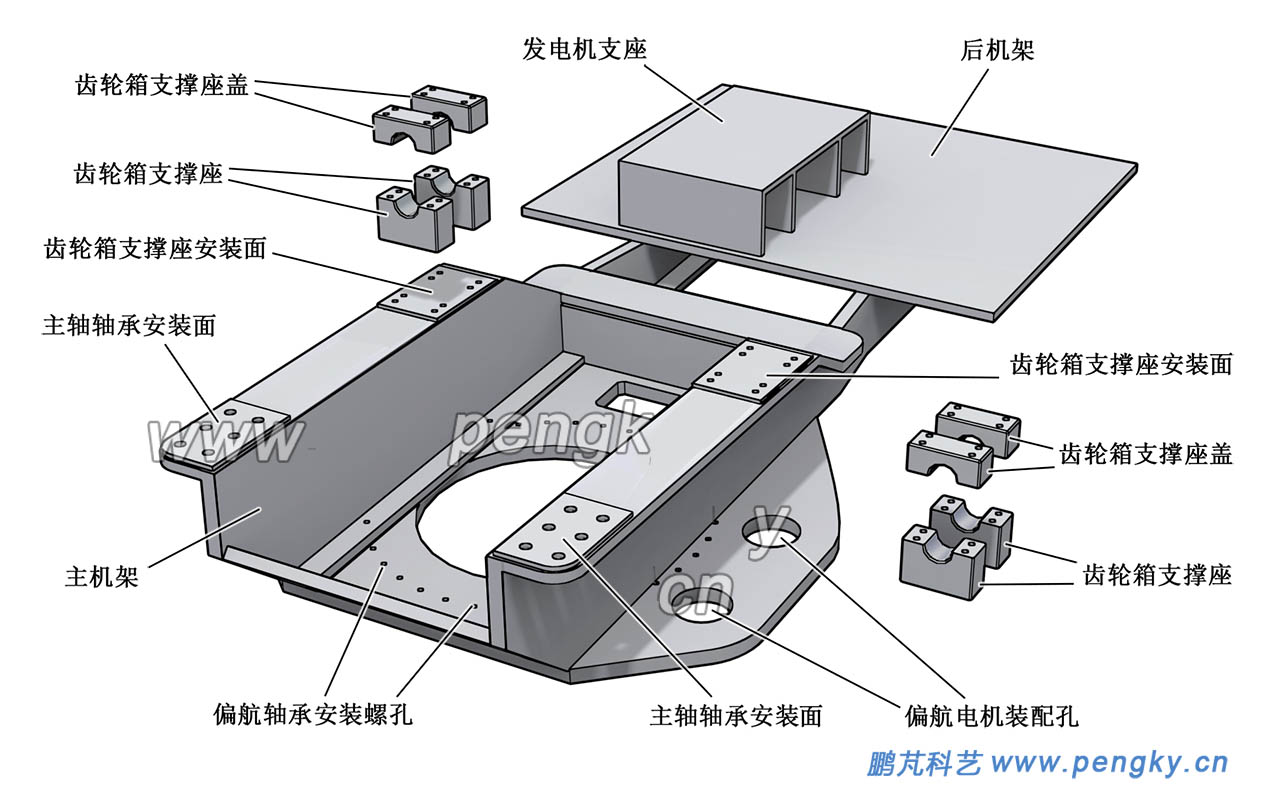

风力发电机组的底座也称为机架、底盘,底座作为风力机机舱内最重要的支撑部件,在结构上风力机底座分为主机架(前机架)与后机架。主机架前端通过轴承座,轴承,主轴连接着轮毂和叶片,后端支撑着齿轮箱。后机架安装发电机,电器控制柜,冷却系统等,液压站等。底座侧方安装偏航驱动器与机舱罩的支撑架。整个机舱系统是通过底座下方的偏航轴承,刹车盘固定在塔架之上。 在实际工作中底座不仅要承受齿轮箱,主轴,风轮,发电机等核心部件的重力,还时刻受到外界产生的动态载荷,齿轮箱扭力臂载荷,发电机高速旋转产生的不平衡载荷等。因此底座结构的强度直接影响的着核心部件的安全运行。 底座分为铸造底座与焊接底座,小的底座可以整体铸造,或钢板焊接;大型的多采用分体结构,主机架采用铸造件,后机架采用钢板焊接件,然后采用螺栓等方式联结。铸造采用球墨铸铁作为主要材料。下面介绍一种用钢板焊接的底座,主机架与后机架为一整体,见图13。 |

| 图13 风力机底座结构图 |

主机架前方两侧有安装主轴轴承的平面,上有螺栓孔,主机架后方两侧有安装齿轮箱支撑座的平面,上有螺栓孔。下方两侧有安装偏航驱动电机的安装孔,每侧2个,可安装4台偏航驱动电机。底板有大通孔,有安装偏航轴承的一圈螺栓孔。后方是后机架,用来安装发电机、控制柜、液压站等设备。 图14是风力机底座的底部图(底部向上图)。 |

| 图14 风力机的机架底部图(底部向上图) |

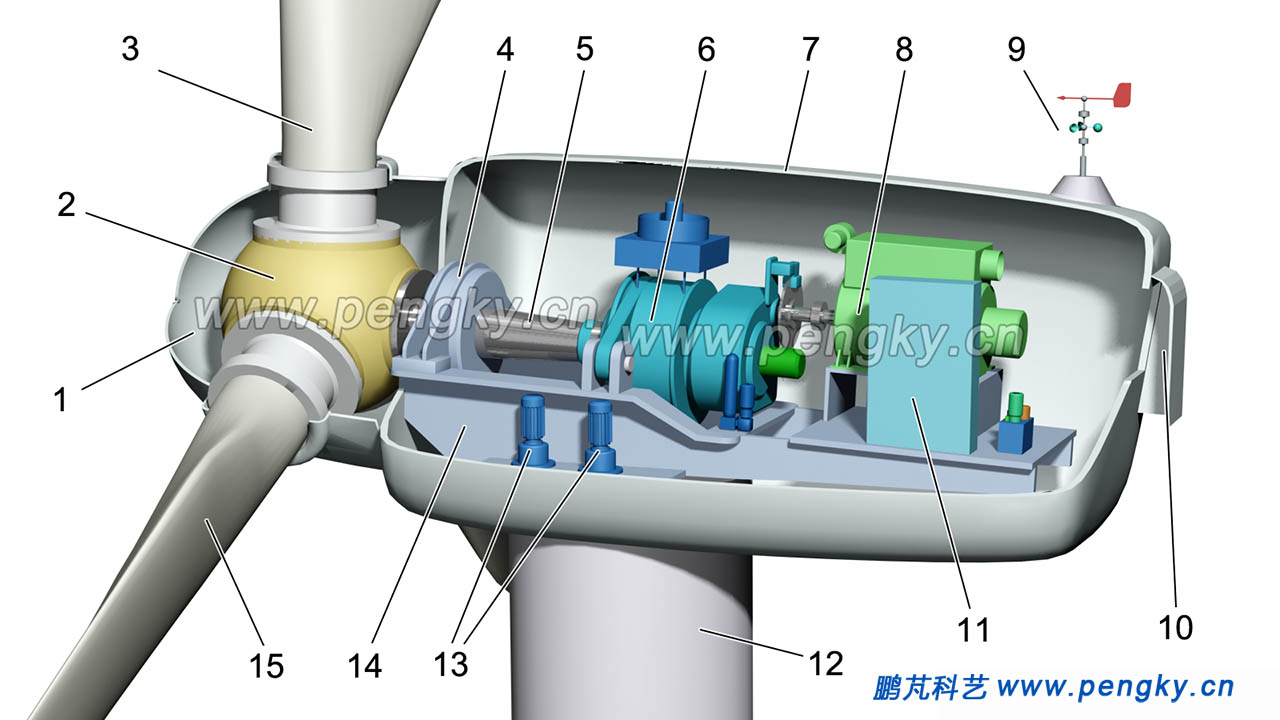

下面介绍该风力机模型的基本组成,是具有代表性的风力发电机组组成。 风力机主轴通过主轴轴承安装在机架上,主轴轴承在机架前端,主轴轴承要承受来自风轮的巨大力量,主要是风轮的重量、推力、各种扭转力矩,主轴轴承采用球面滚子轴承,有良好的调心性能。靠轮毂的轴承称为前轴承,在主轴尾端的是后轴承(本模型没有外置后轴承),图15是一种常用的布置方式,没有后轴承,主轴尾端通过联轴装置(胀紧连接套)直接与齿轮箱低速轴联接。 风轮主轴轴线向前仰起,与水平线有一个不大的夹角,目的是防止叶片碰到塔架,同时缩短风力机主轴的延伸长度。见风力机传动系统与轮毂课件主轴的仰角 |

| 图15 风力发电机组机舱主要设备布置图 |

齿轮箱后侧高速轴通过膜片联轴器连接发电机。为了在大风、故障与检修时停止运转,在联轴器上装有刹车盘,由刹车卡钳(制动器)进行刹车。 风力机的主轴通孔与齿轮箱低速轴通孔相通,风力机变桨用的信号、动力(电或液压介质)从齿轮箱后部通过滑环(变桨信号转接装置)输送到轮毂变桨系统。或使用连杆直接操纵变桨。 为保证齿轮箱的润滑,在齿轮箱内装有润滑油,润滑油即可保证齿轮的润滑,又可以对齿轮降温。在机舱里有润滑油系统,主要有润滑油泵、过滤器、控制阀门、风冷散热器,连接管路组成。润滑油泵驱动润滑油循环,把齿轮箱中的油降温冷却,过滤,再送入齿轮箱。有关齿轮箱润滑油系统见风力发电机的齿轮箱课件中风力发电机齿轮箱的润滑。 风力机的高速轴制动装置,偏航制动装置等需要液压驱动,机舱设有液压站。采用液压变桨的风力机,需要功率大的液压站。 在机舱底盘下方有偏航系统,机舱顶部后方装有风向标与风速仪,输出信号传给控制柜,偏航装置按控制柜的信号推动风力机对风。控制柜还要根据风速变化来控制浆距角,以工作在最佳转速。图16是水平轴风力发电机机舱内主要设备布置图。 风力发电机组传动链装配参见水平轴风力发电机组传动链总成装配课件,风力发电机组整个机舱布置见风力发电机组整机图课件。 |

| 图16 风力发电机机舱结构与设备布置图 |

| 对于直驱式风力发电机则没有齿轮箱,其组成与构造参见直驱永磁风力发电机栏目。 |

| 7. 风力机塔架与基础 |

| 7.1 塔架 |

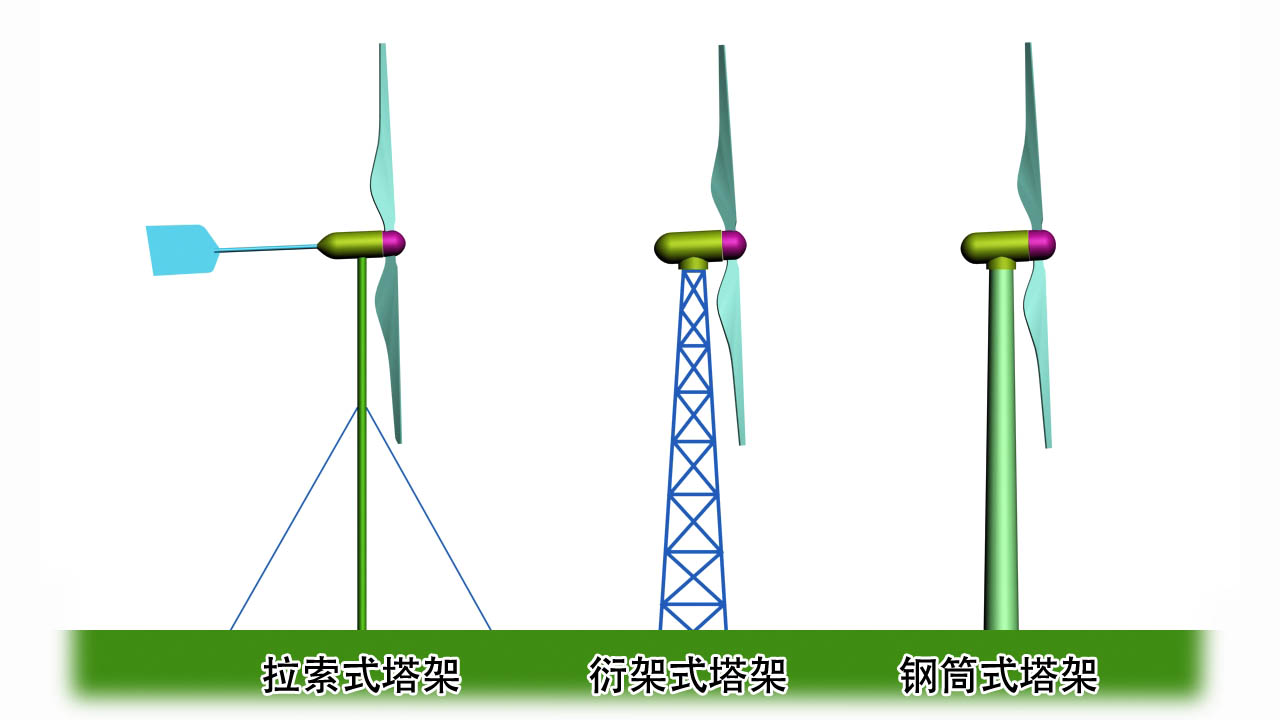

叶轮要在一定的高度上才能获得较大较稳定的风力,在空中的风轮与机舱要靠塔架支撑,塔架的高度约为叶轮直径的1至1.5倍,小型微型风力机的塔架相对风轮会更高些。塔架需要高强度也要考虑造价,微型风力机是铁管加拉线,中小型风力机有采用桁架型的也有采用管柱型的,桁架即用角铁等型材搭建而成,简单、造价低,但不美观,人员上下也不安全,大型风力机采用管筒型结构,见图17。 |

| 图17 风力机塔架的基本形式 |

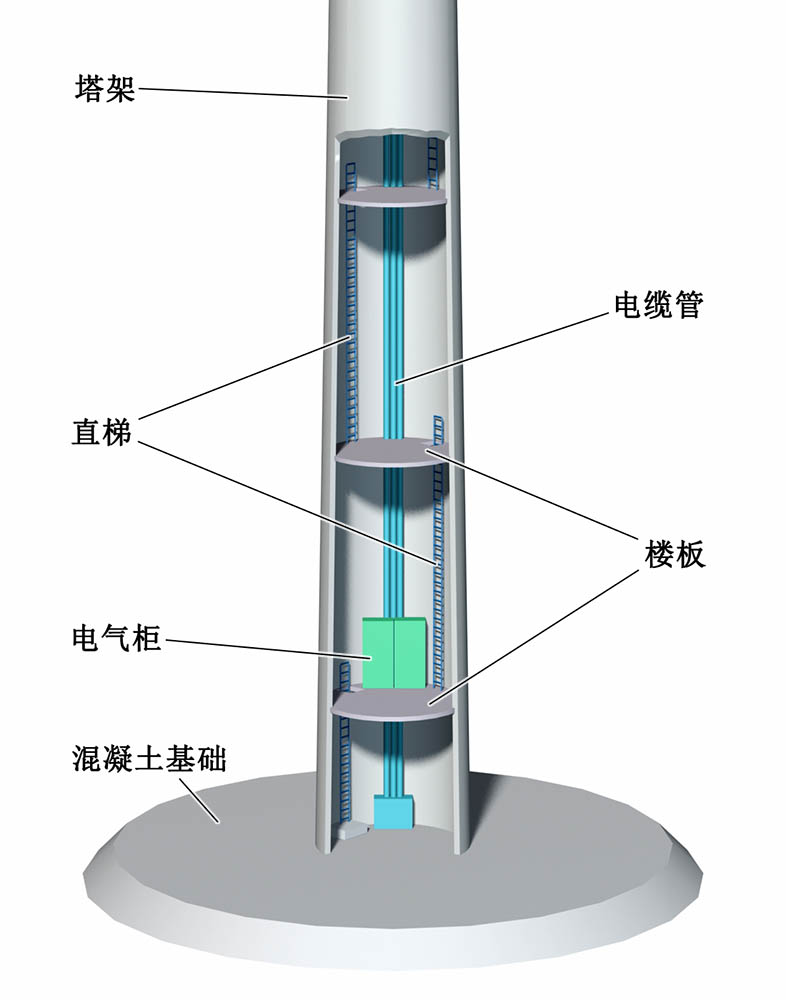

塔架要支撑在空中的机舱与风轮的重量,要抵御风力对风轮的推力,扭力等,要求塔架有足够的强度。管筒形的塔架通常是底部直径大的圆锥形,称为锥筒式塔架,在当前大中型风力发电机组中大量应用。其优点是美观大方,在塔架内可安装多种设备。 锥筒式塔架早期采用钢筋混凝土结构,混凝土强度较差,较笨重。后来大批量生产采用钢结构,由钢板卷成,焊成圆筒,强度大,便于运输与吊装。不过在一些运输困难的地方,仍要采用现场混凝土制作。 锥筒式塔架多分为2段3段或4段制作,方便运输与吊装,在每段圆筒两端焊有连接法兰,用来连接塔筒,现场安装时用螺栓联结起来。塔架的设计与制造要避开塔筒与机组的共振。近年由于大型风力发电机组与超高塔架的发展,为了降低成本,钢-混凝土混合结构塔架开始流行。塔架下部分用混凝土塔筒,上部分用钢塔筒。 塔架内敷设有发电机的动力电缆、控制信号电缆、安全绳、摆式减震器、照明装置等部件。圆筒塔架底部有塔门,塔架内用横隔板分若干层,是安装人员工作与休息平台,层间有直梯供人员上下。 |

|

| 图18 塔架内部结构示意图 |

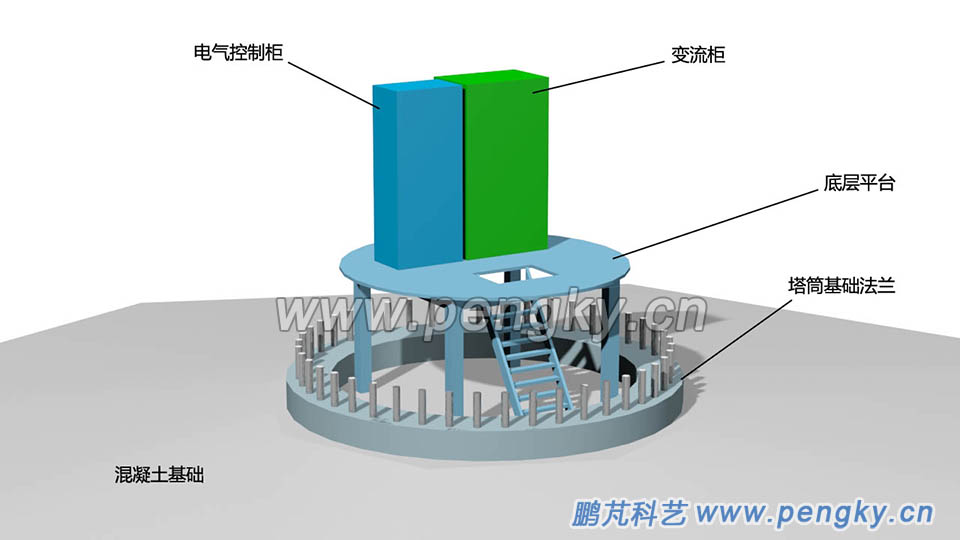

双馈风力发电机组有变频机柜与电器柜,直驱风力发电机组的变频机柜与电器柜更大, 需安装在塔架底部,图19是安装示意图。 |

|

| 图19 塔架底部安装变频柜与电器柜 |

大型机组塔架内设置有升降装置,便于维护人员登塔。小型简易的仅站一人,无外箱:大的可站2至3人,见图20,(图片来自网络)。 |

|

| 图20 塔架内部照片 |

| 7.2 塔架基础 |

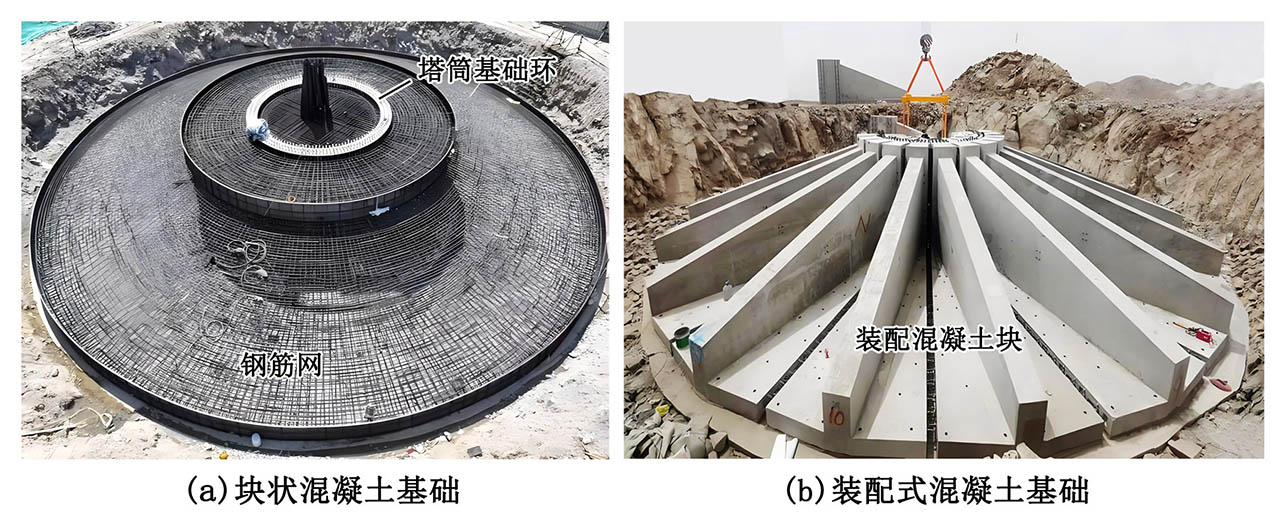

锥筒式塔架要能牢固的竖立需要牢固的基础,按照地质条件件主要分为块状基础和桩基础。 当天然地基的承载力足够时,多采用块状基础。在硬土上挖一浅坑,直径为塔架直径若干倍,平整后扎好钢筋基础,在上面浇注混凝土平台。在平台中心预埋地脚螺栓,吊装时地脚螺栓插入下层塔筒的下端法兰螺孔中,用螺母锁紧固定。由于预埋地脚螺栓精度要求很高,现在常采用塔筒基础环,塔筒基础环为一段钢制圆筒,筒上端有法兰,法兰上的螺栓孔对应塔筒下端螺栓孔,筒圆周壁上有许多孔,用来与周围预埋件联结。把塔筒基础环吊装到基础中心位置,找正后,扎好周围的钢筋网,在钢筋网浇灌混凝土即成。块状基础结构简单、造价低、工期短。 当地基浅层土质软弱时,使用桩基础,在土壤中打入若干根20~30m长的钢筋混凝土桩或钢桩,摆上塔筒基础环,在下面与周围扎钢筋网,基础环、钢筋网与钢桩焊牢,浇灌混凝土即可。桩基础具有较高的抗拔承载能力和良好的抗震性能,稳定性好,占地面积小。 为提高基础建设效率,装配式混凝土基础得到推广应用,装配式基础形式多样,基本思路是把整个基础分为若干块,分别预制,到现场拼装,浇灌钢筋混凝土而成。图20(b)是装配式梁板基础,由若干扇形预制件组成,具有易于划分和连接,区域结合面积小等优势,是目前陆上风电装配式基础结构的主流形式。图20(a)是正在扎钢筋网的块状混凝土基础照片,图(b)是装配式混凝土基础照片。 |

|

| 图20 锥筒式塔架的基础 |

| 返回上一页 | Back to Previous Page |